按Enter到主內容區

鑄造業是典型的「3K」( 危險、辛苦、汙穢)黑手產業,大詠城機械自創立以來,始終專注於鑄造大型工具機等機械設備的機身結構,扮演工具機的上游供應商。2008 年二代經營者、現任總經理謝宜軒參與公司運作,開啟兩代共治。謝宜軒分享,「當時覺得公司內部人才素質、軟硬體設備條件都有待加強!開始針對廠房設備、現場人員教育訓練等方面著手優化。」

大詠城機械總經理 謝宜軒

大詠城機械總經理 謝宜軒

數位創新 跨進電控與軟體系統

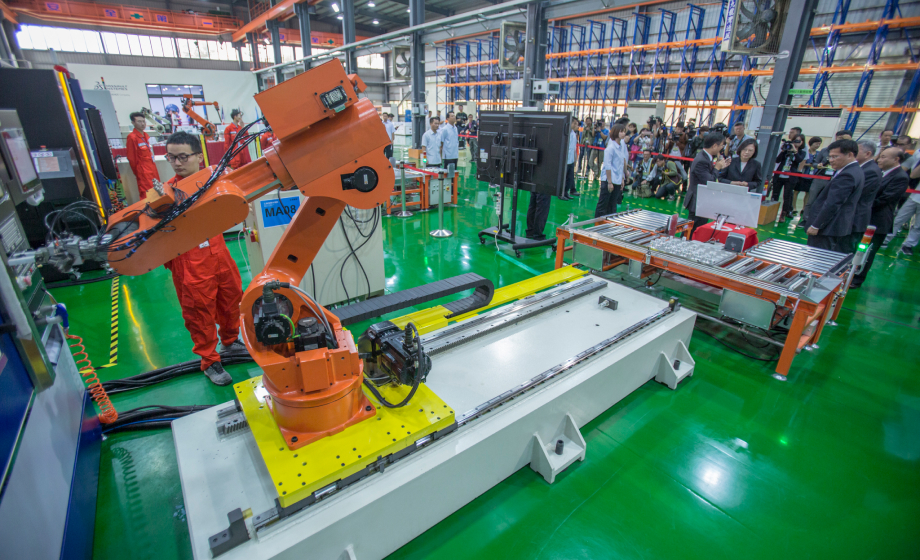

當廠房硬體設備到位後,大詠城在五年前開始引進數位創新,首先於 2015 年導入機械手臂,插旗電控領域,接著在 2018 年建置冶金智慧化生產線系統,跨進軟體系統。談起數位轉型的契機,謝宜軒指出,許多年輕世代不願從事 3K 行業,預見鑄造業未來的人才斷層,希望在危機發生前搶先布局,以機械手臂取代部分人力。

大詠城機械總經理謝宜軒透過大螢幕解說數位化監控系統為公司帶來的改變。

大詠城機械總經理謝宜軒透過大螢幕解說數位化監控系統為公司帶來的改變。

原本也曾經考慮外部 ERP、App 開發廠商,在思考溝通成本、時效性等因素後,再加上 Python、Arduino 等開源軟硬體資源越來越豐富成熟,大詠城決定核心技術自主開發不委外,從感應器到系統應用完全自主挑戰開發,「可能很慢、可能失敗會很痛,但是一旦成功的話,Know-How(知識 / 技術)穩穩掌握在自己手中。」謝宜軒強調。謝宜軒發現,在自家工廠生產線中,無法從製程收集數據加以分析,「工廠內的設備各自運作、互不溝通,無法取得材料、溫度等數據!」大詠城缺乏數據存取記錄的狀況,是許多傳產的縮影。「想要了解這一批鑄造砂的溫度,必須親自跑到現場量測,才能知道溫度數字!而且也只有片段的紙本數據,沒有數位化的連續記錄!」

收集數據 帶動分析預測優化

為了將製程中的數據留下來,帶動未來的分析、預測、優化,大詠城申請了經濟部科技研究發展專案產業升級創新平台輔導計畫,更在眾多製程中選定最困難的智慧冶金,自 2018 年 10 月啟動「五軸加工機底座之冶金智慧化生產線系統建置研發計畫」,展開兩年的數位轉型歷程。

在冶金的製程中,從原料熔解到製出成品需時一周,以前只能在一周後見真章。透過冶金智慧化生產線系統收集大量數據,大詠城的生產管理進入 IoT(物聯網)化,開始進行資料分析與品質預測。現場測得的礦砂溫度立刻透過測溫儀器上傳到資料庫,能夠即時提升熔解效率、調控合金成分,也能從每一爐材料的機能預測成品的硬度、拉力等細節,透過預測機械性能、調整提升良率。

不用到電腦上看,透過公司自建的 WINSON 智慧客服系統,也能獲得即時資訊。

不用到電腦上看,透過公司自建的 WINSON 智慧客服系統,也能獲得即時資訊。

其中數件製作工藝複雜的外銷德國鑄件,良率也從86%提升至95%,而原本整廠平均良率96%,更持續向上提升。謝宜軒指出,「良率提升、客訴降低、退貨降低,就連客戶查詢生產進度的電話也都少了很多!不但在生產過程能夠實現彈性生產、對於客戶端也能提供即時訊息、產品優化等附加價值。」

自行開發 打造數位升級鑄造廠

因為數位轉型的努力,大詠城擁有自行開發系統的實力,例如 WINSON管理監控系統與WINSON 智慧客服系統等,幫助生管團隊監測設備、礦砂溫度,更串聯上中下游。還能透過系統超前部署,當發現材料異常時,立即串聯上游供應商進行改善,提前排除不良率;連結 WINSON智慧客服系統,客戶可以自行查看了解品質、製造進度、交貨時間,不必再追著生管同仁盯進度、確認交期。

不同的金屬礦物原料的重量在一開始就做記錄,一直到原料熔解到製出成品,透過冶金智慧化生產線系統收集大量數據,並減少人工介入的錯誤率,提升良率。

不同的金屬礦物原料的重量在一開始就做記錄,一直到原料熔解到製出成品,透過冶金智慧化生產線系統收集大量數據,並減少人工介入的錯誤率,提升良率。

今年受到新冠肺炎疫情影響,產業觀望氣息濃厚,大多暫緩機械設備等資本投資,大詠城的業績因此下降三成,大詠城則趁此機會匯聚現場生產團隊,訓練優化數位能力,也透過數位系統、遠距會議持續與現有客戶聯繫,並善用數位轉型成果,開發全新產業領域的客戶,期待從機械跨進半導體等產業供應鏈,展現不一樣、數位升級版的鑄造廠形象!

大詠城機械自行開發的 WINSON 砂溫監控裝置。

大詠城機械自行開發的 WINSON 砂溫監控裝置。

練基本功 建構數位基礎建設

「五軸加工機底座之冶金智慧化生產線系統建置研發計畫」將於今 (109) 年 9 月結案,大詠城已經啟動另外兩個數位轉型專案,包括智慧冶金效益發展與鎖定循環經濟的「A+ 企業創新研發淬鍊計畫」,前者延續之前研發的成果,期盼進一步透過鑄造砂溫度預測對於成品性能、應力等影響;後者聚焦於研究製程中產出的爐渣、粉塵及廢鑄砂再運用,擁抱循環經濟。「大詠城正在努力建構數位轉型,收集串接數據並分析,除了把基本功練好;也不忘擁抱低碳永續的綠色經濟」謝宜軒強調。

透過參與經濟部的計畫,在嚴格審查的評選過程,讓大詠城不斷自我盤點、成長,更因為政府專案前瞻創新的概念,對於 IT 人員的徵才留才很有幫助。謝宜軒指出,鑄造屬於投入數位開發艱困產業,缺人才、缺資源,期待政府能多關注號召這些艱困產業,推大家一把,將黑手產業帶向智慧、數位的新境界!

大詠城已經啟動兩個數位轉型專案,努力建構數位基礎建設,收集、串接數據,希望將黑手產業帶向智慧、數位的新境界!

大詠城已經啟動兩個數位轉型專案,努力建構數位基礎建設,收集、串接數據,希望將黑手產業帶向智慧、數位的新境界!